ප්රශස්ත තියුණු කිරීමේ තත්වයන් වර්ධනය කිරීම සඳහා, තියුණු කිරීමේ කොන්දේසි තියුණු කළ යුතු මෙවලමෙහි මයික්රොජෝමීටරය හා මතුපිට ස්ථරයේ භෞතික-යාන්ත්රික ගුණාංග (දෘ hard තාව, වෙනස් කළ ස්තරයේ ව්යුහය, එහි ගැඹුර) හා දැව කැපීමේදී තියුණු තලයෙහි ඇඳීමේ ප්රතිරෝධය සමඟ සම්බන්ධ කිරීම අවශ්ය වේ.

තියුණු කිරීමේ තන්ත්රයන්ගේ අවසාන තක්සේරුව හදුනා ගනු ලැබුවේ දැව ඇඹරීමේදී ඇඳුම් ප්රතිරෝධය සඳහා තියුණු පිහි පරීක්ෂා කිරීමෙනි. මුවහත් කිරීමේ මාදිලියේ (තීර්යක් පෝෂණය, රවුම් භ්රමණ වේගය, කල්පවත්නා පෝෂණය, සිසිලනය යනාදිය) තනි මූලද්රව්ය මුවහත් කිරීමේ ගුණාත්මකභාවය කෙරෙහි ඇති බලපෑම හඳුනා ගැනීමට අධ්යයන මගින් හැකි වී ඇති අතර මෙම පදනම මත මුවහත් කිරීමේ ක්රම සඳහා නිර්දේශ සකස් කිරීම.

හරස් පෝෂණය. රවුමේ එක් පාස් එකක යන්තගත කරන ලද ලෝහයේ thickness ණකම තියුණු කිරීමේ මාදිලියේ වැදගත්ම පරාමිතිය වේ. පාර්ශ්වීය ආහාරවල වැඩිවීම තලයෙහි මතුපිට ස්ථර වල ව්යුහාත්මක වෙනස්කම්වල ගැඹුර, ඇඹරුම් බලය වැඩි වීම, රෝදවල නිශ්චිත tivity ලදායිතාව සහ ප්රතිකාරයේ පිරිසිදුකම කෙරෙහි තියුනු ලෙස බලපායි.

අධ්යයනවලින් පෙනී යන්නේ පාර්ශ්වීය ආහාර 0.02 සිට 0.04 mm / dv දක්වා වැඩි වීමයි. ආ roke ාතය, එනම්, 2 වතාවක් (ඇඹරුම් කාර්ය සාධනය ද 2 ගුණයකින් වැඩි වේ) ඇඹරුම් බලය 29% කින් වැඩි වේ, නිශ්චිත ඇඹරුම් කාර්යයේ 36% කින් අඩුවීම, නිශ්චිත tivity ලදායිතාවයේ 12% කින් අඩුවීම. මෙම දත්ත මඟින් කුඩා තීර්යක් සංග්රහ සමඟ තියුණු කිරීමේ අඩු ආර්ථික කාර්යක්ෂමතාවයක් පෙන්නුම් කරයි. ඉවත් කළ යුතු ස්ථරයේ thickness ණකම සමඟ පිරිහෙන පිරිසැකසුම් කිරීමේ සංශුද්ධතාවය සඳහා, හෙද මෙහෙයුමක් ඉදිරියේ මෙය සැලකිය යුතු නොවේ. හෙද කිරීමේ ක්රියාවලියේදී, තියුණු කිරීමේ පළමු අදියරේදී තීර්යක් ආහාරයේ අගයන් නොසලකා, දී ඇති දැලක රවුමක් සඳහා නියත හා හොඳම ඇඹරුම් ගුණාංගයක් ලබා ගනී. හෙද සේවයේ වටිනාකම පිරිසිදුකමේ වැඩි දියුණුවක් ලබා ගැනීම පමණක් නොව, තියුණු කිරීමේදී මතු වන දෝෂ සහිත මතුපිට ස්ථරය කුඩා ගැඹුරකින් යුක්ත නම් හෝ එහි .ණකම අඩු කිරීමට හෙදියට හැකි වේ.

තීර්යක් පෝෂණය තෝරාගැනීමේදී ඇති වන සීමාව වන්නේ එහි ප්රති surface ලයක් ලෙස ඇති වන පෘෂ් of යේ පිරිසිදුකම නොවේ, එය අවසාන ඡේදවල පහසුවෙන් නිවැරදි කළ හැකි නමුත් සැලකිය යුතු ව්යුහාත්මක පරිවර්තනයන් සිදු වූ මතුපිට ස්ථර වල thickness ණකම සහ ඇඹරුම් රෝදයේ නිශ්චිත tivity ලදායිතාවයි. මෙම තත්වය සැලකිල්ලට ගනිමින් 9Kh5VF, P4, P9 වානේ වලින් සාදන ලද පිහි මුවහත් කිරීමේදී ඇඹරුම් ගැඹුර පිළිබඳ අවසාන නිර්දේශ ඉදිරිපත් කෙරේ.

පර්යන්ත රවුම් වේගය. අත්හදා බැලීම්වලින් පෙනී යන්නේ පෘෂ් layer ීය ස්ථරයේ ව්යුහාත්මක පරිවර්තනයන් වළක්වා ගැනීම සහ තලය මත ඇති බර අඩු කර ගැනීම සඳහා, වානේවල රසායනික සංයුතිය, රෝදයේ ලක්ෂණ, තියුණු කිරීමේ කෝණය, තීර්යක් සහ කල්පවත්නා ආහාර ප්රමාණය අනුව ඇඹරුම් රෝදයේ වේගය තෝරා ගැනීම අවශ්ය බවයි. ඇඹරුම් රෝදය මත දක්වා ඇති වේගයේ සෑම අවස්ථාවකම වැරදි භාවිතය. වෙනත් මුවහත් කිරීමේ සාධකවල බලපෑම සැලකිල්ලට නොගෙන රවුමේ වේගය වැඩි කිරීම මුවහත් කළ පෘෂ් of යේ දෝෂ සහිත ස්ථරයේ ගැඹුර වැඩි කිරීමටත්, බර් වල thickness ණකම වැඩි කිරීමටත් හේතු වේ.

කල්පවත්නා පෝෂණය. තියුණු produc ලදායිතාව වැඩි වන අතර එහි ගුණාත්මකභාවය වැඩි වන බැවින් කල්පවත්නා ආහාරයේ වේගය වැඩි කිරීමේ උපදේශාත්මක බව අත්හදා බැලීම්වලින් පෙන්නුම් කෙරේ. මෙම අවස්ථාවේ දී, ඇඹරුම් රෝදය, ක්ෂණික ඉහළ උෂ්ණත්වවල ප්රභවයක් වන අතර, ප්රතිකාර කරනු ලබන පෘෂ් with ය සමඟ සම්බන්ධතා අඩු වන අතර තාප ක්රියාවලියේ කාලසීමාව අඩු කිරීමේ ප්රති struct ලයක් ලෙස ව්යුහාත්මක පරිණාමනයේ ගැඹුර අඩු වේ. කල්පවත්නා සංග්රහයේ ඉහළ සීමාව සකසා නොමැත. ප්රායෝගිකව, එය යන්ත්රයේ සැලසුම් හැකියාවන් අනුව තීරණය වේ.

කතුර ඇඳීමට බලපාන සාධක මොනවාද?

කොණ්ඩා මෝස්තර මුවහත් කිරීම අවශ්ය පරිදි සිදු කරනු ලැබේ. එක් අවස්ථාවක, මුවහත් කිරීම මාස හයක් පැවතිය හැකි අතර, තවත් අවස්ථාවකදී මෙවලම වසර දෙකක් පවතිනු ඇත. සාමාන්යය වසරකි.

මෙම කාල පරිච්ෙඡ්දය තුළදී, මෙවලමට ගුණාත්මක කාර්යයක් කළ හැකි නමුත් මුවහත් කිරීම නිවැරදිව සිදු කළහොත් පමණි.

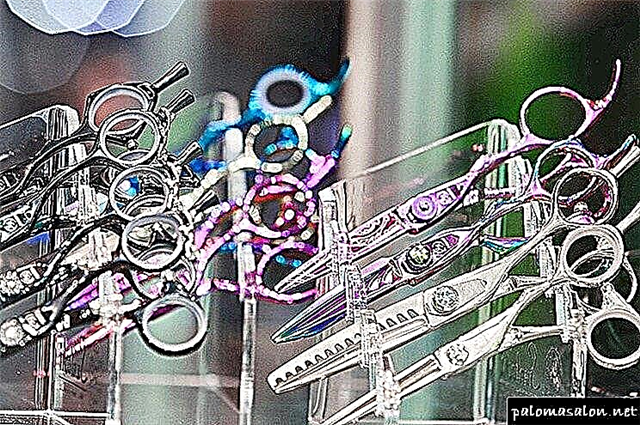

හොඳින් මුවහත් කතුර

හොඳින් මුවහත් කතුර

වෛෂයිකව, කතුරේ කාලයට බලපාන සාධක ගණනාවක්:

- නිරවද්ය ලෙස හැසිරවීම.

- ක්රියාකාරිත්වයේ ලක්ෂණ (පිරිමි, කාන්තා ස්වාමියා සහ දුම්රිය කරත්තය විවිධ ඇඳුම් ලබා ගනී).

- කතුර මතට වැටෙන පැටවුම් (දිනකට ගනුදෙනුකරුවන් ගණන).

- කැපීමට පෙර හිසකෙස් වලට ප්රතිකාර කිරීම (ඉසින සිට තෙත් කිරීම, සේදීම).

- ගනුදෙනුකරුවන්ගේ විශේෂාංග (ආසියානු හෝ නෙග්රොයිඩ් වර්ගයේ හිසකෙස් යුරෝපීයයන්ට වඩා දැඩි ය, මෙම නින්දා අපහාස ඇඳීම මෙන්ම අළු වීදුරු හිසකෙස් කැපීම).

- ගබඩා කිරීමේ ක්රමය.

- විෂබීජ නාශක භාවිතා කිරීමේ විශේෂතා (විෂබීජ නාශක වර්ගය, එය ක්රියාත්මක කිරීම සඳහා වන නීතිවලට අනුකූල වීම).

- කතුර සාදන ද්රව්යයේ ගුණාත්මකභාවය සහ නිෂ්පාදන ක්රියාවලියට නිෂ්පාදකයාගේ ප්රවේශය.

- කොණ්ඩා මෝස්තර සහ අත්කම් මෙවලමක් මුවහත් කර ඇති ස්වාමියාගේ තේරීම.

මාස්ටර් තෝරා ගැනීම සහ පුහුණුව සඳහා නිර්දේශ

මෙවලම සේවය කිරීම සඳහා විශාරදයකු තෝරාගැනීමේදී, වෘත්තිකයන්ට මනාප ලබා දීම වැදගත්ය

මෙවලම සේවය කිරීම සඳහා විශාරදයකු තෝරාගැනීමේදී, වෘත්තිකයන්ට මනාප ලබා දීම වැදගත්ය

කොණ්ඩා මෝස්තරකරුවෙකු හා අත්කම් සහ පෙඩිකර් මෙවලම් සමඟ වැඩ කරන මුවහත් කරුවෙකුගේ හා සමීප පුද්ගලයෙකුගේ වෘත්තිය මුවහත් කරන්නෙකුගේ, මෙවලම් සාදන්නාගේ හෝ අගුල් කරුවෙකුගේ කාර්යයට සමාන නොවේ. කාරණය නම් රූපලාවණ්යාගාර සේවකයකුගේ මෙවලමට නිවැරදි සැකසුම් අවශ්ය වන අතර, කැපුම් දාරවල නිවැරදි හැඩය තිබිය යුතුය. විශේෂ work වැඩමුළුවක කතුර යන්ත්රනය නොකළහොත් මෙවලමට හානි සිදුවනු ඇත.

සමීප-මුවහත් කරන්නන් සමඟ වැඩ කරන්නේ:

- cut ජු කප්පාදුවක් සඳහා කොණ්ඩා මෝස්තර,

- කතුර තුනී කිරීම

සිහින් කතුර

සිහින් කතුර

- කෙස් කපන්නන් සඳහා පිහි

- ෙමනිකිෙයෝ සහ පෙඩිකර් සඳහා විවිධ වර්ගයේ කරකැවිල්ල,

- සවල, කතුර සහ වෙනත් අත්කම් සහ පෙඩිකර් මෙවලම්.

යන්ත්රය මත කොණ්ඩා මෝස්තර සහ මැනික් මෙවලම් මුවහත් කිරීම සඳහා වන සේවා පිරිවැය

එක් එක් මෙවලම මුවහත් කිරීම හෝ මනාව සකස් කිරීම තනි ප්රවේශයක් අදහස් කරයි. එබැවින්, එක් එක් නඩුවේ පිරිවැය වෙනස් වනු ඇත. ඊට අමතරව, සේවාවේ මිල උපකරණ වර්ගය මත රඳා පවතී.

වගුවේ ඇති තොරතුරු මත පදනම්ව, තුනී කිරිමේ තියුණු කිරීම කෙළින්ම කැන්වස් සමඟ වැඩ කිරීමෙන් පිරිවැයට වඩා වෙනස් බව අපට නිගමනය කළ හැකිය.

බොහෝ විට, ශිල්පීන් කෙලින්ම රූපලාවණ්යාගාරයට පැමිණෙන්නේ එම ස්ථානයේම මුවහත් කර ගැනීමට හෝ පිරිපහදු කිරීමට යෝජනාවක් සමඟිනි. මෙම ප්රවේශයේ ප්රායෝගිකත්වය තිබියදීත්, ඔබ එවැනි මුවහත් කරන්නෙකු විශ්වාස නොකළ යුතුය.

ගුණාත්මක වැඩ සඳහා ඉහළ සාන්ද්රණයක් අවශ්ය වේ, විශේෂිත උපකරණ තිබීම සහ සුව පහසු තත්වයන්, විවිධ වර්ගයේ සේවාවක් සඳහා නිර්මාණය කර ඇති රූපලාවණ්යාගාරයකට සැපයිය නොහැක.

කතුර පිළිබඳ සියල්ල: කොණ්ඩා මෝස්තරකරුවන් සඳහා තොරතුරු, මෙන්ම අත්කම් සහ පෙඩිකර් පිළිබඳ ශාස්ත්ර sters යින්

කොණ්ඩා මෝස්තර, අත්කම් සහ පෙඩිකර් මාස්ටර් බොහෝ විට ප්රශ්නය අසයි: වැඩ සඳහා මිලදී ගත යුතු මෙවලම් මොනවාද? මෙය වඩාත් සංවේදී කාරණයයි. සියල්ලට පසු, ඔබට හොඳ මෙවලම් ලබා ගැනීම සඳහා හොඳ මුදල් වියදම් කිරීමට අවශ්යය. හොඳ යන වචනය තේරුම් ගැනීමට අපහසු යෙදුමකි, එම හොඳ මෙවලම් ඔබේ අතට පත්වන අතර ඔබ ඒවා ක්රියාත්මක කරන තුරු. නමුත් මෙවලම්වල ප්රධාන අංග ගැන මම ඔබට කියන්නට උත්සාහ කරමි.

වෙළඳපොලේ ලාභ මෙවලම් ගොඩක් තිබේ. තෝරා ගැනීම සඳහා ඔබට කෙලින්ම අහිමි වන තරමට ලාභයි. මිල අධික ඒවා තිබේ, ඒවා මිලදී ගැනීමට “මුදල් තිබේ”.

රීතියක් ලෙස, ශිල්පීන් ප්රසිද්ධ සමාගමක මෙවලම් මිලදී ගන්නා අතර ආරම්භකයින් ලාභදායී තෝරා ගැනීමට උත්සාහ කරති. සාමාන්යයෙන් දිස්ත්රික් රැකියා සේවයේ දිශාවට පා courses මාලා සඳහා සහභාගී වූ අය මෙය කරයි. ඒවා මිලදී ගත යුත්තේ කොතැනදැයි පා teacher මාලා ගුරුවරයා ඔබට පැවසුවහොත් එය හොඳයි.

ව්යතිරේකයකින් තොරව සියලුම ස්වාමිවරුන් එකම ප්රශ්නය ගැන සැලකිලිමත් වේ: මෙවලම් මිලදී ගැනීමෙන් පසු ඒවා ක්රියා කරන්නේ කෙසේද, ඒවා කොතරම් මිල අධික හෝ ලාභදායී වුවද. මෙන්න මම ඔබව පුදුමයට පත් කරමි: ලාභ මෙවලම් පවා මිල අධික ඒවාට සමානව ක්රියා කළ හැකිය.

මෙවලම් කොපමණ කාලයක් පවතිනු ඇත්ද?

ඔබ මෙවලම් නිවැරදිව සහ ඔවුන්ගේ අපේක්ෂිත අරමුණු සඳහා භාවිතා කරන්නේ නම්, ඔබට මාස හයේ සිට අවුරුදු දෙකක් හෝ ඊට වැඩි කාලයක් ඔවුන් සමඟ වැඩ කළ හැකිය. සාමාන්යයෙන්, ඔබට වසරක් සඳහා කිසිවක් ගැන සිතිය නොහැකිය, එවිට ඔබ එය මුවහත් කළ යුතුය.

මෙවලමක ජීවිතයට බලපාන වෛෂයික සාධක බොහෝය.

මෙවලම් ජීවිතයට බලපාන සාධක

- මෙවලම හැසිරවීමේ ඔබේ හැකියාව,

- ඔබ මොන වගේ ස්වාමියාද: කොණ්ඩා මෝස්තරකරුවෙක්, පිරිමි, ගැහැණු හෝ ඒකාබද්ධ,

- මාරුවකට ඔබට ගනුදෙනුකරුවන් කී දෙනෙක් සිටීද,

- මිනිසුන්ගේ (තද හෝ මෘදු හිසකෙස් සහිත),

- කැපීමට පෙර ඔබේ හිසකෙස් සෝදා හෝ තෙත් කළත්,

- කැපීමේදී ඔබ නිෂ්ක්රීය ආ ro ාත භාවිතා කරනවාද (හිසකෙස් කැපීමකින් තොරව කතුර වසා දැමීම),

- ඔබ කතුර අතහැර දැමුවද, හෝ සම් පටියක් භාවිතා කර ඇත්ද,

- වැඩ කිරීමෙන් පසු මෙවලම නැමිය හැකි හා ගබඩා කරන්නේ කෙසේද,

- ඔබ භාවිතා කරන්නේ කුමන ආකාරයේ විෂබීජ නාශකද?

- ඔබ ඔබේ උපකරණය වෙනත් ස්වාමිවරුන්ට ලබා දුන්නත් නැතත් (මම එය නිශ්චිතවම නිර්දේශ නොකරමි: ඔවුන් පහත වැටෙනු ඇති අතර ඔබට වැඩ නොමැතිව ඉතිරි වනු ඇත),

- වෘත්තිකයෙකු හෝ “වොලට්” මාස්ටර් (මුදල් බෙදන්නා) විසින් මෙවලම් මුවහත් කරන ආකාරය,

- ඔබේ මෙවලම් නිෂ්පාදකයා සහ වානේ ගුණාත්මකභාවය.

ඔබට පෙනෙන පරිදි, ඒවායින් එතරම් ස්වල්පයක් නොමැත; මෙහි ලැයිස්තුගත කර ඇත්තේ ප්රධාන ඒවා පමණි.

මෙවලම මිලදී ගත යුත්තේ කොතැනින්ද, එය කුමන එකක්ද යන්න ගැටළුවක් නොවේ: කොණ්ඩා මෝස්තර, අත්කම් හෝ පෙඩිකර්

ඔබ පා courses මාලා වල නිරත වන්නේ නම්, ඔබට ප්රධාන ගුරුවරයෙකුගෙන් මෙවලමක් මිලදී ගත හැකිය. ඔවුන් සාමාන්යයෙන් මෙය කරයි. ඔබට කොණ්ඩා මෝස්තරකරුවන් වෙත ගොස් දැනටමත් වැඩ කරන අය සමඟ සාකච්ඡා කර අවශ්ය මෙවලම් මොනවාද සහ ඒවා මිලදී ගත යුත්තේ කොතැනදැයි දැන ගත හැකිය. වෘත්තීය ප්රදර්ශනයකදී ඔබට මෙවලම් මිලදී ගත හැකිය, සාමාන්යයෙන් විශාල තේරීමක් ඇත. නමුත් විශේෂිත වෙළඳසැලකින් මිලදී ගැනීම වඩාත් සුදුසුය. එහිදී ඔවුන් ඔබට සහතිකයක් සහ චෙක්පතක් ලබා දෙනු ඇත. ඔබේ පාරිභෝගික අයිතිවාසිකම් ආරක්ෂා වනු ඇත.

මිලදී ගැනීමට ඇති මෙවලම් මොනවාද?

නීතියක් තිබේ: නවක කොණ්ඩා මෝස්තරකරුවන්ට ඉතා මිල අධික මෙවලම් මිලදී ගැනීම වඩා හොඳය, නමුත් පෙඩිකර් මාස්ටර් සඳහා මිල අධික ඒවා වහාම මිලදී ගැනීම වඩා හොඳය.

- පිළිගත් සමාගම් වලින් පමණක් මෙවලම් මිලදී ගන්න (උදා: ජගුවාර්, ප්රෝලයින්, මර්ට්ස්, කෙඩකේ). මූලික වශයෙන්, 1 හෝ 2 ශ්රේණිය. 3 හෝ 4 ශ්රේණිය අවශ්ය නොවේ, ආරම්භකයින්ට එවැනි මෙවලම් පිළිබඳ ප්රමාණවත් අත්දැකීම් නොමැති බැවින්. ඔබ හොඳින් වැඩ කිරීමට, අත්දැකීම් ලබා ගැනීමට ඉගෙන ගන්නා විට - එවිට මිලදී ගන්න.

- ඔබ ගෙවන පා courses මාලා වලට, ප්රභූ ස්වාමිවරුන්ට යන්නේ නම්, බොහෝ විට නීතිරීතිවලට හොඳ මෙවලම් අවශ්ය වේ.

- මිල අධික මෙවලම් සැමවිටම හොඳ නොවන අතර ඒවා ඔබට නොගැලපේ.

- සෘජු කතුර තෝරාගැනීමේදී කරුණාකර සටහන් කරන්න: කතුර තහඩු වල thickness ණකම සමාන විය යුතුය, විශේෂයෙන් ඉඟි වලදී. එක් පත්රයක් er නකමින් හා අනෙක සිහින් නම්, මෙය එක් තහඩුවක අද්දර අසමාන ඇඳුම් ඇඳීමට හේතු වේ. දීප්තිමත් ආලෝකය ඉදිරිපිට ඇති කැන්වස් අතර පරතරය සැමවිටම බලන්න: එය කතුරේ කෙළවරේ සිට ඉස්කුරුප්පු දක්වා විය යුතුය. තවද බරට යටින් ඇති පරතරය පරීක්ෂා කරන්න, මෙය සිදු කරනු ලැබේ: කැන්වස් වසා දමන්න, ඔබේ දකුණු අතේ කතුර රැගෙන, දීප්තිමත් ආලෝකයක් ඉදිරිපිට තිරස් අතට තබාගෙන කැන්වස් අතර පරතරය දෙස බලන්න, කතුර මුදු තල්ලු කරන්න, එවිට කැන්වස් අතර පරතරය අතුරුදහන් වීමට පටන් ගනී. ඉඟියේ සිට මැදට ක්රමයෙන් අතුරුදහන් වන අතර, කොග් ඉදිරිපිට පරතරයක් ඇත - මෙය වැඩි හෝ අඩු හොඳ තේරීමක් වේ, නමුත් මැද පරතරයක් නොමැති නම් සහ ඉඟිය ඉදිරිපිට තිබේ නම්, අනාගත කතුර තුළ, ක්රියාන්විතයේදී හිසකෙස් කැඩීමට පටන් ගනී. ඔබ මෙම තේරීමේ ක්රමය ඉගෙන ගන්නේ නම්, ඔබට නිවැරදි කතුර තෝරා ගත හැකිය.

- සිහින් කරල් තෝරාගැනීමේදී: නිෂ්කාශනයේ බ්ලේඩ් අතර පරතරය විශාල නොවිය යුතුය. වැඩිපුර නිෂ්කාශනය, ක්රියාත්මක වන විට, සෘජු තලයක් පහර දී ගැඹුරු අවපාත කැපුම් දාරයේ තබනු ඇත. එවැනි කතුර තමන්ම නරක් වනු ඇත.

- කුඩා දත් සහිත “ෆයිලර්” එකක් තෝරා ගැනීමට උත්සාහ කරන්න - ඉතා විශාල නම් හිසකෙස් විශාල ප්රමාණයක් ඉවත් වේ. දත්වල ඉඟි වල ඇති අවපාතය කිසිසේත්ම සමාන විය යුතුය. ඒවා v- හැඩැති, හතරැස් (n - උඩු යටිකුරු) සහ නොගැඹුරු අවපාත සහිත ය. කුඩා ඉන්ඩෙන්ටේෂන් සමඟ, අඩු හිසකෙස් ඉවත් කරනු ලැබේ.

- සාමාන්යයෙන් ඔවුන් අඟල් පහහමාරකින් කතුර තෝරා ගනී, ඒවා විශිෂ්ටයි, ප්රධාන වශයෙන් කාන්තා කොණ්ඩා කැපීම සඳහා, පිරිමින් සඳහා - අඟල් හයක් හෝ ඊට වැඩි. විශ්වීය ලෙස ඒකාබද්ධව අඟල් පහහමාරක්. අඟල් තීරණය කරන්නේ කෙසේදැයි ඔබ නොදන්නේ නම්, මෙහි: අතේ මාපටැඟිල්ලේ පළල මි.මී. 25.4 කි., මෙය අඟල් 1 කි. කතුරේ කෙළවරේ සිට මුදු අද්දර දක්වා ඇඟිලි කීයක් ගැළපේදැයි ගණන් කරන්න, අඟල් කීයක් ඔබ දැන ගනු ඇත්ද? සාමාන්යයෙන්, ජගුවාර් කතුර මත, අංකයේ අවසාන ඉලක්කම් දෙක අඟල් හෝ අඟල් කීයක් සෘජු පත්රයක ලියා ඇත්ද යන්නත්, කතුර පන්තිය චතුරස්රයන් මගින් දක්වනු ලැබේ.

- හොඳ KIPE කතුර ඇත, ඒවා මත, ඉස්කුරුප්පු ඇණ අසල, ගෝලයක් ඇඳීම ඇත. හොඳ තත්ත්වයේ, ඔවුන්ගේ වානේ මිල අධික වීමට වඩා නරක නැත. ProLaine කතුර ද ඇත - ඉතා හොඳයි. එම සමාගමේ “ෆයිල්රා” අපේක්ෂා කිරීමට බොහෝ දේ ඉතිරි වේ. ඔවුන්ගේ කැන්වස් තරමක් දැවැන්ත හා පළල් ය, මෙය ඔවුන්ගේ තද බව වැඩි කරන අතර කප්පාදුව අතරතුර ඔවුන්ට විශාල විශ්වාසයකින් යුතුව හිසකෙස් විශාල අගුල් ලබා ගත හැකිය.

පෙඩිකර් අත්පොතෙහි ආරම්භකයින්:

- සින්ක් හෝ නිකල් ආලේප කළ හැකි බැවින් ලාභ කතුර ගන්න එපා. ආලේපිත ස්තරය ඉවතට ගත් විගස, කතුර මල බැඳීමට පටන් ගනී, මෙය ඉඟි වලින් ආරම්භ වේ - ප්රධාන වැඩ කරන අංගය.

- කොණ්ඩා මෝස්තර රූපලාවණ්යාගාර මෙන් නොව ඕනෑම තැනක විකුණනු ලබන බව සලකන්න: වෙළඳපලවල, යටි පාලම්වල, කියෝස්ක් වල, අත්වලින් පමණක් වන අතර, මිලදී ගැනීමේදී අධික ලෙස නොයැවීම සඳහා, මෙවලම් නිෂ්පාදකයාගෙන් එය වානේ වලින් සාදා ඇත්තේ කුමක්දැයි විමසන්න (විය යුතුය වානේ 40X13, “වෛද්ය” ලෙස ජනප්රියයි).

- විශාල මුදලක් සඳහා ලාභ මෙවලමක් ඉදිරිපත් කරන අයට බිය වන්න. මෙය සාමාන්යයෙන් ප්රදර්ශනවලදී සිදු වේ.

- වෘත්තීය මෙවලමක් පමණක් මිලදී ගන්න. පාරිභෝගික භාණ්ඩ නැත. එය නීතියක් ලෙස ගන්න.

උපකරණ භාවිතා කිරීමේ රීති

මෙවලම් සඳහා ප්රවේශම් සහගත ආකල්පයක් අවශ්ය වේ. ඔවුන්ගේ ආයු කාලය දීර් extend කිරීමට ඔබට උදව් කිරීමට නීති තිබේ. එබැවින්, අපි ඒවා ලැයිස්තුගත කරමු:

- හිසකෙස් ඉවත් කිරීමට පනාව මත කතුරට පහර නොදෙන්න.

- මෙවලම් ගොඩ ගසන්න එපා - මෙය කැපුම් දාරවලට හානි කළ හැකිය,

- මෙවලම් අතහරින්න එපා, නමුත් ඒවා ප්රවේශමෙන් තබන්න

- ඔබම කපා නොගන්නා ලෙස පෑන් පමණක් ගන්න, කැන්වස් නොව,

- විෂබීජ නාශක ද්රාවණයට අවශ්ය ප්රමාණයට වඩා වැඩි කාලයක් තබන්න එපා, මෙය කැපුම් දාර අඳුරු විය හැක,

- මෙවලම් සඳහා උපදෙස් වල විස්තර කර ඇති පරිදි නිතිපතා ලිහිසි කරන්න (විශේෂයෙන් ක්ලිපර් සඳහා),

- කොණ්ඩා මෝස්තරකරුගේ කතුරට බ්ලේඩ් වල ක්රියාකාරී තද බවක් ඇති බවට වග බලා ගන්න, එවිට බ්ලේඩ් වසා දැමූ විට නොපැමිණෙන පරිදි - මෙය බ්ලේඩ් දෙකෙහිම කැපුම් දාර පෙරළීමට හේතු වේ,

- කිසිම අවස්ථාවක, කතුර මුවහත් කිරීමට ජිප්සී ඉඳිකටුවක් භාවිතා නොකරන්න, ඔබ එය වඩාත් නරක අතට හැරෙනු ඇත

- පළපුරුදු (හැකි නම්) වෘත්තීය මුවහත් කරුවෙකු සමඟ කාලෝචිත ආකාරයකින් මෙවලම මුවහත් කරන්න,

මෙවලම් මුවහත් කළ යුත්තේ කොතැනින්ද?

කොණ්ඩා මෝස්තර, අත්කම් සහ පෙඩිකර් මෙවලම් මුවහත් කිරීම සඳහා විශේෂිත වූ වැඩමුළුවේදී පමණක් මෙවලම් මුවහත් කරන්න, නමුත් මුළුතැන්ගෙයි පිහි මුවහත් කිරීම සහ කතුර කසළ මිරිකීම සඳහා වැඩමුළුවේ නොවේ.

කොණ්ඩා මෝස්තර හා රූපලාවන්යාගාර වෙත ගොස් මෙවලම් මුවහත් කරන එවැනි ස්වාමිවරුන් සිටී. ඇඹරුම් යන්තයක් ගෙන උල්ෙල්ඛ හෝ දියමන්ති රෝදයක් තබා එය මුවහත් කර ගැනීම ඉතා සරල ය, නමුත් රෝද සහිත එවැනි මෝටරවල ප්රමාණවත් භ්රමණ වේගයක් නොමැත (සාමාන්යයෙන් එය අවශ්ය 3000 rpm වෙනුවට 1250 rpm වේ.). එවැනි යන්ත්ර සමතුලිත නොවේ, තදින් කම්පනය වේ. තියුණු කිරීම උසස් තත්ත්වයේ නොවන බවට මෙය සං signal ාවකි. මුවහත් කතුර මුවහත් කිරීමේදී දියමන්ති ලිපිගොනු හෝ දියමන්ති sawdust භාවිතා කරයි, නමුත් එය තවමත් නිවැරදි මුවහත් කිරීමක් ලබා නොදේ, මන්ද එය කැපුම් දාරවල නිවැරදි ජ්යාමිතික පෘෂ් aces යන්, ඉදිරිපස පෘෂ්, ය, පසුපස සහායක පෘෂ්, ය, තියුණු කිරීමේ කෝණය, කැපීමේ කෝණය නිර්මාණය නොකරයි.

එවැනි ස්වාමිවරුන්ගේ සේවාවන් භාවිතා කරමින්, ඔබ සැමවිටම අවදානම ගනී: ඔවුන් ඔබව නරක් කළ හැකිය, නැතහොත් ඔවුන් මෙවලම් නරක් නොකරනු ඇත, නමුත් රීතියක් ලෙස ඔවුන් නරක් වන්නේ, ඒවා අතින් මුවහත් කර ඇති නිසා, විශේෂ උපකරණ භාවිතා නොකර, ඔබට අවශ්ය සියලු මුවහත් කෝණවලට ඔරොත්තු දිය හැකිය. එවැනි මුවහත් කරන්නන්ට ඔබේ කාර්යයේ විශේෂතා ගැන දුර අදහස් ඇත, ඔවුන් සඳහා ප්රධාන දෙය වෙනස් වේ - ඔබේ මුදල්. සාමාන්යයෙන් මොවුන් ආශ්රිත වෘත්තීන්හි යෙදී සිටිති: ටර්නර්, ඇඹරුම් යන්ත, මුවහත් කිරීමේ යන්ත්ර, ඇඹරුම් යන්ත්ර, යාන්ත්රික එකලස් කිරීමේ වැඩ යනාදිය. ඔබේ මෙවලම් මුවහත් කර ගැනීමෙන් මුදල් “පයින් ගැසීමට” එවැනි අවස්ථාවක් ඇති බව ඔවුන් දන්නා අතර එය අතපසු නොකරන්න. නමුත් මෙය කෙතරම් සියුම් හා වෙහෙස මහන්සි වී වැඩ කරනවාද යන්න ගැන ඔවුන්ට කිසිම අදහසක් නැත, මෙය සම්පූර්ණයෙන්ම වෙනස් ප්රවේශයක් සහ වෙනස් තාක්ෂණයකි. එවැනි නිශ්චිත අත්දැකීමක් වසර ගණනාවක් තිස්සේ වර්ධනය වී ඇත. මුවහත් කරන්නෙකුට විඳදරාගැනීම, නොපසුබට උත්සාහය, ඉවසීම, හොඳ දැක්මක්, චලනයන් හොඳ සම්බන්ධීකරණයක් වැනි ගුණාංග තිබිය යුතුය. මුවහත් කරන්නා අතට අත නොතැබිය යුතුය, ඔහුට මත්පැන් හා දුම් පානය කළ නොහැක. ඇත්ත වශයෙන්ම, ඔහුට අවශ්ය දැනුම තිබිය යුතුය, රැකියාව අතරතුර සෑම විටම ආරක්ෂක පියවරයන් නිරීක්ෂණය කරන්න. අවසානයේ ඔහුට දක්ෂතාවයක්, ලෝහමය හැඟීමක්, නිර්මාණාත්මක ප්රවේශයක් තිබිය යුතුය. ඔහු නිරන්තරයෙන් කුසලතා හා තාක්ෂණය දියුණු කළ යුතුය. ඔහු හෘදය සාක්ෂිය හා විනීත භාවය වර්ධනය කර ගත යුතුව තිබුණි: සෑම දෙයක්ම තමා වෙනුවෙන්ම කිරීමට. සියල්ලට පසු, මේ සියල්ල ඔහුගේ කාර්යයේ - ඔබේ මෙවලම මත ප්රදර්ශනය වේ.

එය සමහරුන්ට ඕනෑවට වඩා උමතු බවක් පෙනෙන්නට තිබුණත් එය සාධාරණීකරණය කරයි. එහි ප්රති As ලයක් ලෙස සේවාදායකයාට උසස් තත්ත්වයේ මෙවලම් ලැබෙන අතර ඔවුන් වෙනුවෙන් සතුටින් මුදල් ලබා දේ. ඔවුන් සෑම විටම එවැනි ස්වාමියෙකු වෙත පැමිණෙනු ඇත, මන්ද ඔබ ඉක්මනින් යහපතට හුරුවනු ඇත. නමුත් නැවත ආරම්භ කිරීම සඳහා දෙවරක් ගෙවීමට ඔබට අවශ්ය නැත.

අද, කෙඩේක් වැනි සෘජු කොණ්ඩා මෝස්තර නිවැරදිව මුවහත් කර ගැනීම සඳහා, සියලු මුවහත් කිරීමේ කෝණ ආරක්ෂා කර ගැනීම සඳහා මෙහෙයුම් 43 ක්, විශේෂ ඇඹරුම්, මැන්ඩරල් අවශ්ය වේ. නිවැරදි මුවහත් කිරීම ක්රියාත්මක වීමට පැය 3 සිට 5 දක්වා ගත වේ. මෙය 4 වන ශ්රේණියේ රැකියාවකි. සිහින් කරල් මුවහත් කිරීම පැය 8 සිට 12 දක්වා ගත වේ, එය මෙහෙයුම් 80 ට නොඅඩු හා 4 වන ශ්රේණිය වන අතර, අවස්ථා දෙකේදීම පෙති කැපීම (සෘජු කතුර සමග).

අවුල් වූ කතුර සමඟ කොපමණ වැඩ ප්රමාණයක් සිතා බලන්න?

ඔබේ කතුරට විනාශ විය හැකි දේ තීරණය කරන්නේ කෙසේද?

මෙම ප්රශ්න අසන්න:

ඇඹරුම් රෝදයේ ඇති ධාන්ය මොනවාද? (එය මයික්රෝන 80 සිට 100 දක්වා විය යුතුය.),

විනාඩියකට ඇඹරුම් රෝදයේ විප්ලව ගණන කොපමණද? (2950 rpm විය යුතුය.),

ඔබ මුවහත් කරන්නේ කෙසේද: අතින් හෝ විශේෂ උපාංග වලින්? (විශේෂ උපාංගවල),

මුවහත් කිරීමට පෙර ඔබ කතුර විසුරුවා හරිනවාද? (ඉස්කුරුප්පු ඇරීම සහ එක් එක් තලය වෙන වෙනම මුවහත් කරන්න),

මුවහත් කිරීමට පෙර සහ පසු ඔබ කතුර කෙළින් කරනවාද (කතුර තල අතර නිවැරදි පරතරය සැකසීමට (edge ජු දාරයේ පරීක්ෂා කර ඇත),

මුවහත් කිරීම සඳහා ඔබ කොපමණ කාලයක් වැය කරනවාද (මිනිත්තු 20 ක් නම්, එය ආපසු එවන්න),

ඉහත ප්රශ්නවල ස්වාමියා නැගී නොසිටින්නේ නම් හෝ පිළිතුරෙන් move ත් නොවන්නේ නම්, ඒ අනුව, මෙවලම් මනාව සකස් කිරීම ගැන කතා කිරීම අවශ්ය නොවේ. උදාහරණයක් ලෙස, අත්කම් කතුර ඔප දැමීමට සහ කැපුම් දාර සුමට කිරීමට ඔබට පැය 1 සිට පැය 2-3 දක්වා අවශ්ය වේ. මෙය කළ හැක්කේ නිවැරදි ආලෝකකරණයක් සහිත ස්ථාවර තත්වයන් යටතේ පමණි. එමනිසා, විශේෂිත වැඩමුළුවක හෝ පෞද්ගලික මාස්ටර් එකක මෙවලම මුවහත් කරන්න. මතක තබා ගන්න - “හොඳ ස්වාමියෙක් පාරේ වැතිරෙන්නේ නැත”! වැඩි කල් යන්නට මත්තෙන් ඔබට ගැලපෙන එකක් ඔබ සොයා ගනු ඇත.

ප්රධාන මුවහත් කරන්නන් කවුද?

එවැනි වෘත්තියක් සඳහා නිවැරදි නම තියුණු, සමීප, කොණ්ඩා මෝස්තර, අත්කම් සහ පෙඩිකර් මෙවලම් වේ. කොණ්ඩා මෝස්තර, අත්කම් සහ පෙඩිකර් මෙවලම් මුවහත් කිරීම නම නිවැරදි නැත, මෙහි හේතුව: “තියුණු කිරීම” සහ “නිම කිරීම” යන ක්රියාකාරකම් අන්තර්ගතයේ වෙනස් වේ. තියුණු කිරීම යනු නිම කිරීමේ දීමනා සමඟ ආරම්භක රළු වීමයි. නිම කිරීම - සිහින් නිමාව, නිශ්චිත මානයන් පවත්වා ගැනීමට අවශ්ය තැන, වැඩ කරන දාරවල මතුපිට පිරිසිදුකම පන්තිය සකසන්න (ඔප දැමීම හා සුමටනය කිරීම, කැපුම් දාර තියුණු රේසරයකට ගෙන ඒම සහ දර්පණ බැබළීම).

කාරණය නම් කොණ්ඩා මෝස්තර, අත්කම් සහ පෙඩිකර් මෙවලම් සඳහා සැකසුම් නිරවද්යතාව වැඩි කිරීම, කැපුම් දාරවලට නිවැරදි හැඩය ලබා දීම, එසේ නොමැතිනම් ඒවා අවශ්ය පරිදි ක්රියා නොකරනු ඇත. එමනිසා, ඔබ සරල අගුල් කරුවෙකු හෝ මෙවලම් මුවහත් කරන්නෙකු වෙත හැරුනහොත්, ඔහු ඔබ වෙනුවෙන් මෙවලම විනාශ කරනු ඇත.

ෙමනිකිෙයෝ සහ පෙඩිකර් මෙවලම් වලින් සාදා ඇති වානේ මොනවාද?

සාමාන්යයෙන් මෙවලම් සෑදී ඇත්තේ ඉහළ ක්රෝමියම් අන්තර්ගතයක් සහිත මාටින්සිටික් ශ්රේණියේ මල නොබැඳෙන වානේ වලින් ය. 20X13 වැනි වානේ ශ්රේණියක් වඩාත් සුලභ ය, ඔවුන් එයින් ලාභ කොණ්ඩා මෝස්තර සහ අත්කම් මෙවලම් සාදයි,

වෘත්තීය වානේ ෙමනිකිෙයෝ සහ පෙඩිකර් මෙවලම් 30X13, 40X13, (කලාතුරකින් 45X13, 65X13) වැනි වානේ ශ්රේණි වලින් සාදා ඇත. ඔවුන් එය “වෛද්ය වානේ” ලෙස හඳුන්වන්නේ ස්වාමිවරුන් අතර ය,

විශේෂයෙන් උසස් තත්ත්වයේ මෙවලම් 95X18 වානේ වලින් සාදා ඇත, මෙය එකම "වෛද්ය වානේ" ය, නමුත් වඩා මිල අධිකය.

වානේ 30X13, 40X13, 95X18 වලින් සාදන ලද මෙවලම් දෘ hard තාව වැඩි කිරීමට සහ ප්රතිරෝධය පැළඳීමට තාප පිරියම් කිරීමකට භාජනය විය යුතු අතර වඩාත්ම වැදගත් වන්නේ විඛාදන ප්රතිරෝධය වැඩි කිරීමයි. මෙය සිදු කිරීම සඳහා, ලෝහයේ මතුපිට ස්ථරයේ ඔක්සිකරණය සහ විකේතනය ඉවත් කිරීම සඳහා රික්ත උදුනක් භාවිතා කරන්න.

1 කැපුම් මෙවලම් උණුසුම පාලනය කිරීම

කැපුම් ක්රියාවලියට කැපුම් මෙවලමෙහි ප්රතිරෝධය විශාල වශයෙන් රඳා පවතින්නේ කැපුම් මෙවලම උණුසුම් කිරීමේ ක්රියාවලිය මත ය. කපන විට උණුසුම හා සිසිලනය සිදුවන ආකාරය වැදගත් වේ. වර්තමානයේදී, මෙවලම්වල ආයු කාලය වැඩි වන්නේ නව මිශ්ර ලෝහ, නව ආලේපන සහ චිප් බ්රේකර් වර්ග සංවර්ධනය කිරීමෙනි.

උණුසුම සිදුවන්නේ කැපුම් මෙවලම ලෝහයට කඩා වැටෙන වේගය සහ ඉවත් කළ චිප වල iction ර්ෂණය හේතුවෙනි. කපන පෘෂ් to යට CO2 යොදන විට, මෙය කපනයෙහි ආයු කාලය සැලකිය යුතු ලෙස දිගු කරයි. ද්රව්ය දෙකකින් සමන්විත නාලිකා ලිහිසි කිරීමේ පද්ධතියක් ද භාවිතා කරයි - CO2 සහ වියළි ලිහිසිකරණය සඳහා එයරෙසෝල් හෝ වාතය ආකාරයෙන්. සිසිලන සැපයුම සහ පසුව වාෂ්පීකරණය සඳහා වන විස්තාරණය අතරතුර, කාබන් ඩයොක්සයිඩ් -78 to දක්වා සිසිල් කරනු ලබන අතර, කැපුම් මෙවලම මත රැඳේ. එබැවින් ද්විත්ව සිසිලන පද්ධතිය එහි කාර්යය ඉතා හොඳින් හා ඉක්මණින් කරයි.

කටර් මත විශේෂ චිප් බ්රේකර් භාවිතා කිරීම සේවා කාලය 20-25% කින් වැඩි කරයි.

අභ්යාස සඳහා අභ්යන්තර සිසිලන සැපයුම භාවිතා කිරීම සේවා කාලය 30-40% කින් වැඩි කරයි.

කටර් මත අභ්යන්තර සිසිලන සැපයුම භාවිතා කිරීම සේවා කාලය 20-25% කින් වැඩි කරයි.

සරඹ සඳහා ද්විත්ව CO2 සිසිලනය සහ වියළි ලිහිසි තෙල් භාවිතය සේවා කාලය 45-60% කින් වැඩි කරයි.

සරඹ සඳහා චිප් බ්රේකර් භාවිතා කිරීම සේවා කාලය 15-20% කින් වැඩි කරයි.

කටර් මත චිප් බ්රේකර් භාවිතා කිරීම මඟින් සැකසෙන ද්රව්ය මත පදනම්ව සේවා කාලය 35-50% කින් වැඩි කරයි.

කැපුම් මෙවලමක් මත ආලේපනයක් භාවිතා කිරීම අවම වශයෙන් 1.5-2 ගුණයකින් ප්රතිරෝධය වැඩි කරයි.

දැන් අපි ආත්මීය සාධක වෙත පැමිණෙමු

එනම්, එය ඔබ මත රඳා පවතින්නේ කෙසේද යන්න ඉතා හොඳ සහ වෘත්තීයමය වශයෙන් මුවහත් කළ අත්කම් කරකැවිල්ල කොපමණ කාලයක් වැඩ කරයිද යන්න. එවැනි සාධක දෙකක් තිබේ:

මොට කපන ලද තනපුඩු සමඟ වැඩ කිරීමේ පුරුද්ද

හොඳ පැරණි සෝවියට් සමයේදී, විශේෂයෙන් හොඳ මුවහත්කරනයක් නොතිබූ තැනක, මනසිකාර සිදු කරන විට, කපනයෙහි සම කැබලිවලට ඉරා දමා මෘදු ලෙස කපා නොගනු ලැබීය. සේවාදායකයාට ටිකක් ඉවසීම අවශ්ය විය. ඇත්ත වශයෙන්ම, "අලංකාරයට කැප කිරීම අවශ්ය වේ." මට විශ්වාසයි, දැන් අපේ කාලයේ එවැනි පූර්වාදර්ශයන් ඇති බව. කෙසේ වෙතත්, අපගේ ශතවර්ෂයේ සේවාදායකයින් වඩාත් අච්චාරු බවට පත්ව ඇති අතර එවැනි දුක්ඛිත ස්වාමියෙකු ගනුදෙනුකරුවන්ගේ අඩුවීම හා සම්බන්ධ පාඩු වලට ගොදුරු වේ. සැබවින්ම වෘත්තීය අත්කම් කරකැවිල්ල ඔබේ අත්වලට වැටෙන විට, ඔබ යම් ප්රීතියක් අත්විඳිනු ඇත. මොනතරම් සිසිල් මෙවලමක්ද! කෙතරම් මුවහත් කර ඇත්ද! ඔරලෝසු වැඩ වගේ කපන්න! මම දැන් පියාසර කරනවා! මම වෙහෙස මහන්සි වී වැඩ කරමි! මෙම කරකැවිල්ලෙන් මම දෑස් පියාගෙන සිටිමි. සහ එසේ ය. එවැනි අයෙකු වසර 1-1.5 හෝ ඊට වැඩි කාලයක් වෘත්තීය අත්කම් කරකැවිල්ල සමඟ වැඩ කරනු ඇත. නමුත් ක්රමයෙන් එයට පුරුදු වන්න. සියල්ලට පසු, ඔබ ඉක්මනින් යහපතට හුරුවනු ඇත. මුවහත් කරුවන්ගෙන් එක් අයෙක් හොඳ මුවහත් කිරීම drug ෂධයක් වැනි අදහස සකස් කර ඇති අතර, එය වරක් උත්සාහ කර බැලූ විට මට ඊටත් වඩා අවශ්යයි. එහි ප්රති As ලයක් වශයෙන්, ඊළඟ තියුණු කිරීම තෙක් කරකැවිල්ලෙහි ආයු කාලය ක්රමයෙන් සාමාන්යයෙන් මාස 1 සිට 2 දක්වා අඩු වේ. මෙය සාමාන්යයක් පමණි. මාස 6 ක් වැඩ කරන ස්වාමිවරුන් සිටී. විශේෂයෙන් ම දක්ෂ වෘත්තිකයන් සිටිති - ඔවුන් ට්වීසර් දුසිමක් මිල දී ගෙන සෑම සතියකම වැඩ කරති. මුවහත් කිරීම තවමත් තියුණු ය, නමුත් පරිපූර්ණ නොවේ. මේවා ඇත්ත වශයෙන්ම ව්යතිරේකයන් ය. මුවහත් කරන්නා මෙවලම තදින් මුවහත් කරන්නේ නම්, මුවහත් කිරීම මුවහත් කිරීම සඳහා අඩු වාර ගණනක් භාවිතා කරන බව ඔහු දකී. “එයින් අදහස් කරන්නේ මුවහත් කිරීම දිගු කල් පවතින” බවයි. එවැනි මුවහත් කරන්නෙකුට මෙවලමක් ලබා දෙන්නේ කලාතුරකිනි - එය අනුකම්පාවකි!

ඊළඟ තියුණු කිරීම තෙක් වෘත්තීය හා නිසි ලෙස මුවහත් කළ කරකැවිල්ලන්ගේ ජීවිතයට බලපාන දෙවන සාධකය:

කට්ලට් රැකබලා ගැනීම සඳහා වන නීතිරීතිවලට අනුකූල වීම

- වීදුරු, එනැමල්ඩ් සහ ලෝහ පිඟන් වලින් සිදුවන හානිවලින් ඉඟි ආරක්ෂා කිරීම අවශ්ය වේ. වරක්, සේවාදායකයෙක් නැවත මුද්රණය කිරීම සඳහා අලුතින් මුවහත් කළ අත්කම් කරකැවිලි තුනක් මා වෙත ගෙන ආවේය. ඉඟි තද යැයි කියනු ලැබේ. තුන්දෙනාටම ඇතුළත ඉඟි වල කුඩා නමුත් කැපී පෙනෙන වංගුවක් ඇති බව පෙනී ගියේය. එය සිදු වූ විට, හේතුව බෝල වන්ධ්යාකාරකයක් සමඟ අලස වැඩ කිරීමයි.

- විෂබීජහරණය කිරීමෙන් පසු iction ර්ෂණ ඒකක ලිහිසි කරන්න. බොහෝ දෙනෙක් මෙම සරල ක්රියා පටිපාටිය නොසලකා හරිති. වෘත්තීය අත්කම් කරකැවිලි නිෂ්පාදනය සඳහා භාවිතා කරන වෛද්ය වානේ කොන්දේසි විරහිතව මල නොබැඳේ.

- දීර් exp නිරාවරණයක් සමඟ විසඳුම් විෂබීජහරණය කිරීමෙන් කැපුම්වල සන්ධියේ අභ්යන්තර පෘෂ් aces යන් ඔක්සිකරණය විය හැක. තාප විෂබීජහරණය නිසා තෙල් වියළී යයි. ලිහිසි කිරීමකින් තොරව ක්රියා කිරීම ඇඳුම් පැළඳුම් සැලකිය යුතු ලෙස වේගවත් කරයි, එයින් අදහස් කරන්නේ ඊළඟ තියුණු වන තෙක් කරකැවිල්ලන්ගේ සේවා කාලයයි.

තොරතුරු ප්රයෝජනවත් වූ බව අපි බලාපොරොත්තු වන අතර ඔබේ වෘත්තීය කරකැවිල්ලෙහි ආයු කාලය නැවත මුද්රණය කිරීමට උපකාරී වනු ඇත. නියමිත වේලාවට සිදු කරන ඇඹරීම සමස්තයක් ලෙස මෙවලමෙහි ආයු කාලය දීර් that කරන බව ද සැලකිල්ලට ගත යුතුය.

ඉහත සඳහන් කරුණු අනුව, කාලය නොව එක් මෙවලමක් මගින් සාදන ලද අත්කම් ගණන තීරණය කිරීම වඩාත් වෛෂයික වනු ඇත. පහත සඳහන් ප්රශ්නවලට පිළිතුර සොයා ගැනීම ඔබටත් මටත් ඉතා රසවත් වනු ඇත:

- විවිධ වෙළඳ නාම සඳහා ඔබට කොපමණ අත්කම් (පෙඩිකර්) තිබේද?

- කුමන වයර් කටර් වඩාත් විශ්වාසදායක ලෙස ක්රියා කරන අතර කොපමණ කාලයක්ද?

මෙම ප්රශ්නවලට පිළිතුරු සැපයීම සඳහා, නියපොතු කපනයන්, කරකැවිල්ල, කැපුම් වැනි දෑ සමඟ වැඩ කරන සියලුම අත්කම් ස්වාමිවරුන්ට සමීක්ෂණයට සහභාගී වන ලෙස අපි ආරාධනා කරමු. සමීක්ෂණ ප්රති results ල සංසන්දනාත්මක සටහනක පෙන්වනු ලැබේ. වගුව සක්රියයි, ඔබ තීරුව පුරා සැරිසරන විට, මෙවලම් නිෂ්පාදකයාගේ නම සහ මෙම සමාගමේ මෙවලම විසින් සාදන ලද සාමාන්ය අත්කම් (සහ පෙඩිකර්) ගණන දිස්වනු ඇත.

2 කොටස කැපීම සහ ප්රතිරෝධය

කැපුම් මෙවලම් නිෂ්පාදකයින් අරය හෝ පියවර තියුණු කිරීම (සාමාන්ය බුරුසුවක් හෝ නයිලෝන් තන්තු සහිත බුරුසුවක් සමඟ) භාවිතා කරයි. නමුත් වඩාත්ම වැදගත් දෙය වන්නේ නිවැරදිව තෝරාගත් ඉදිරිපස සහ පසුපස කෝණ ය. ඒවායේ සැබෑ වටිනාකම, සැකසෙන ද්රව්ය මත පදනම්ව, මෙවලම් ආයු කාලය සැලකිය යුතු ලෙස වැඩි කරයි.

ඉදිරිපස කෝණය වැරදියි නම්, කැපුම් බලයන් වැඩි වන අතර එය ස්පින්ඩලය මත පැටවීම ඉතා පැහැදිලිව දැකගත හැකිය.

පසුපස කෝණය වැරදියි නම්, force ර්ෂණ බලය වැඩි වන අතර එය ස්පින්ඩලය මත පැටවීම මගින් ඉතා පැහැදිලිව දැකගත හැකිය.

තවද, ඒවායේ අනුපාතය කැපුම් මෙවලමෙහි දෘඩතාව සහ ශක්තිය අතර සම්මුතියකි.

වරින් වර කැපීම සමඟ රළු කිරීම සඳහා ඔබට කැපුම් මෙවලමක් අවශ්ය නම්, එයට කුඩා ඉදිරිපස සහ පසුපස කෙළවරක් සහ චිප් බ්රේකර් තිබිය යුතුය. මෙයින් ඇඟවෙන්නේ විශාල ව්යවහාරික කැපුම් බලයක්, එබැවින් සිහින් බිත්ති සහිත කොටස් සැකසීමේදී මෙම මෙවලම තදින් කම්පනය වනු ඇත.

කැපුම් මෙවලමක ඇඳීමේ මට්ටම තීරණය කිරීමේ ක්රම තිබේ. නිදසුනක් වශයෙන්, ඇඳුම් පැළඳුම් මට්ටම අධීක්ෂණය කිරීම සඳහා ඇති පහසුම ක්රමය නම් දිලිසෙන ඉරි වල පෙනුම නිරීක්ෂණය කිරීමයි. කපන කොටසෙහි වානේ සැකසීමේදී, දිලිසෙන තීරු දිස් වේ. වාත්තු යකඩ මැෂින් කරන විට, කැපුම් කොටසෙහි අඳුරු ලප දිස් වේ. මෙම අවස්ථාවේ දී, මෙවලම එහි කල්පැවැත්ම අවසන් කර ඇත.

කැපුම් මෙවලමෙහි කල්පැවැත්ම වැඩි කර ගත හැකි තවත් සිත්ගන්නා ක්රමයක් නම්, පළමු වරට එය භාවිතා කරන විට පෝෂණය එකහමාරකින් හෝ දෙගුණයකින් අඩු කර විනාඩි කිහිපයක් වැඩ කිරීමයි. කැපුම් මෙවලම ක්රියාත්මක කිරීම කැපුම් දාරය තරමක් වටකර, ප්රතිරෝධය 1-3% කින් වැඩි කරයි. මෙය ඇත්ත වශයෙන්ම එතරම් නොවේ, නමුත් එයට කිසිදු වියදමක් අවශ්ය නොවන අතර ඉතා සුළු කාලයක් ගතවනු ඇත.

3 මෙවලම් නිර්මාණය

මෙවලමෙහි සැලසුම එහි ප්රතිරෝධක ලක්ෂණ වලට බලපායි. යකඩ ඉවත් කිරීමේ වේගය වැඩි කිරීමට උපකරණ මඟින් හැකි විය යුතු අතර, භ්රමණය වන බරෙහි සැලකිය යුතු වැඩි වීමක් සිදු වේ. මෙවලම තෝරා ගැනීම ද සැකසෙන ද්රව්ය, නිෂ්පාදනවල අවශ්ය නිරවද්යතාවය සහ රළු බව මත පමණක් නොව භාවිතා කරන උපකරණ මත ද රඳා පවතී. නිදසුනක් ලෙස, සහායක දඟරයක් සමඟ වැඩ කරන විට, තද බව සහ බල පරාමිතීන් වැදගත් වේ. 5-අක්ෂ යන්ත්රයක වැඩ කරන විට, බලයේ එකවර බහුවිධ චලිතයක් කැපුම් මෙවලම මත බරක් පැටවේ.

වර්තමානයේ, මෙවලමෙහි ජ්යාමිතිය මඟින් අතිරේක කැපුම් දාර ඇතුළුව ඇතුළු කිරීමේ දෙපස යන්ත්රණය කිරීමට ඉඩ ලබා දේ.

උදාහරණයක් ලෙස ISCAR නිෂ්පාදකයා වෙතින් හඳුනාගත හැකි කැපුම් ඇතුළු කිරීම් සහිත මුහුණු මෝලක් DoveIQMill IQ845 වේ. කපන ඇතුළු කිරීම යටතේ එය ඩොයිටේල් වලක් ඇත. එවැනි ජ්යාමිතික විසඳුමක් කම්පනය සම්පූර්ණයෙන්ම ඉවත් කරයි, තහඩුව සවි කිරීම වැඩි කරයි. මෙම ද්වි-පාර්ශ්වීය ඇතුළු කිරීම සඳහා කැපුම් දාර අටක් ඇත, සෑම පැත්තකින්ම හතරක් ඇත, එය ප්රතිරෝධය බෙහෙවින් වැඩි කරයි. එවැනි මෙවලමක් සැලසුම් කිරීමේදී ඇති ප්රධාන ගැටළුව වන්නේ ඩොයිටේල් සවි කිරීමෙහි negative ණාත්මක පැතිකඩෙහි කැපුම් දාරයේ ධනාත්මක කෝණයක් සහතික කිරීමට තීරණය කිරීමයි. ඉස්කාර් නියෝජිතයින්ට අනුව, මෙම කාර්යයේ ප්රති result ලය “විශාල ධනාත්මක රාක්ක කෝණයක් (අංශක 20 ට වඩා වැඩි) ඇතුළු කිරීම් මත හඳුනාගත හැකි ද්විපාර්ශ්වික කැපුම් දාර සහිත පළමු මෝල වන අතර එමඟින් සුමට හා පහසුවෙන් ඇඹරීම සහතික කෙරේ.”

තංගලෝයි වෙතින් නවෝත්පාදන සැලසුමකට තවත් උදාහරණයක්. DoMiniTurn යනු ද්වි-පාර්ශ්වීය ඇතුළු කිරීමක් වන අතර එය ධනාත්මක කැපුම් කෝණයක් සහිත ඩොවෙටේල් ජ්යාමිතිය භාවිතා කරයි.

“අප සැවොම පුරුදු වී ඇති, ධනාත්මක කැපුම් කෝණයක් සහිත ඇතුළු කිරීම් වලක් තුළ ස්ථාපනය කර ඇති අතර, මේ අවස්ථාවේ දී එය රඳවා තබා ගන්නේ බෝල්ට් හිස පමණි. ඩොමිනිටර්න් ඇතුළු කිරීම් මඟින් වලක් සමඟ සම්බන්ධතා වඩාත් දෘඩ වන අතර තහඩු චලනය වීමේ හැකියාව අඩු කරයි. එය ඩොයිටේල් වලයට සවි කර ඉස්කුරුප්පු කර තිබීම නිසා ”යැයි තංගලෝයි නියෝජිතයෙක් පැවසීය. ඔහුට අනුව, වලය තුළ ස්ථාපනය කරන විට තහඩුවට අක්රිය දාරයේ සෘණ පසුපස කෝණයක් ඇත. තහඩුව අංශක 180 ක් පෙරළන විට, පශ්චාත් කෝණය ධනාත්මක පශ්චාත් කෝණය බවට පත්වේ.

කැපුම් ක්රියාවලියේදී එක් එක් ද්රව්යයට විවිධ ගුණාංග ඇත:

වාත්තු යකඩ, අධි-කාබන් සහ මිශ්රිත මෙවලම් වානේවල සීරීමට සැලකිය යුතු හැකියාවක් ඇත. එබැවින්, එවැනි ලෝහ සැකසීමේදී මෙවලමෙහි මෙහෙයුම් කාලය සෑම විටම අඩු කාබන් ව්යුහාත්මක වානේ යන්තගත කිරීමේදී වඩා අඩු වනු ඇත.

කැපුම් ක්රියාවලියේදී විඛාදනයට ඔරොත්තු දෙන මෙන්ම ඉහළ ශක්තියකින් යුත් මිශ්ර ලෝහ අණුක ඇඳුම් නිර්මාණය කරන අතර තාපය ඉවත් කිරීම ඉතා අපහසු වේ.

කැපීමේදී චිප් පාලනය

කැපීමේදී චිප් පාලනය කිරීම මෙවලම් අසමත් වීමේ අවදානම අඩු කරයි.

මෙවලම් නිෂ්පාදකයින් දෙයාකාරයකින් ප්රතිරෝධය වැඩි කිරීම සඳහා චිප් ඉවත් කිරීමේ ගැටළුව විසඳයි:

මෙවලම් හරහා කැපුම් කලාපයට සිසිලන සැපයුම.

චිප් බ්රේකර් භාවිතය.

ඊට හොඳම උදාහරණය වෝල්ටර් ස්කයි-ටෙක් මෝලයි. රේඩියල් නාලිකා ඉවත් කරන අක්ෂීය සිසිලන සැපයුමක් එහි ඇති අතර එමඟින් කැපුම් මෙවලමෙහි මතුපිට ඇති මයික්රොක්රැක් ගැටළුව ඉවත් කරයි. පීඩනය යටතේ ඇති සිසිලනකාරකය කැපුම් කලාපයට යවනු ලබන අතර, චිප්ස් සමුච්චය වීම සැලකිය යුතු ලෙස අඩු කරයි, මෙවලමෙහි කැපුම් කොටසෙහි විශාල වර්ධනයන් සහ ඉරිතැලීම් පෙනේ.

කැපුම් මෙවලමෙහි ජ්යාමිතියෙහි මූලද්රව්ය, චිප්ස් සර්පිලාකාරයකට ඇඹරීම හෝ එය තලා දැමීම, කැපුම් දාරයේ සිට චිප්ස් ඉවත් කිරීම බෙහෙවින් වැඩි දියුණු කරයි. මෙම මූලද්රව්යයන්ගේ නිවැරදි තේරීම සැකසීමේ සංකීර්ණතාවය මත පදනම්ව කැපුම් මෙවලමෙහි ප්රතිරෝධය 30-40% කින් වැඩි කරයි. වැරදි තේරීම මෙවලම් බිඳවැටීමට පවා හේතු විය හැක, නිදසුනක් ලෙස, ඔබ ඇලුමිනියම් මැෂින් කිරීමේදී චිප් බ්රේකර් භාවිතා කරන්නේ නම්, චිපය ඉක්මනින් කැපුම් කොටසට ඇලී සිටින අතර එය ඉක්මනින් සිසිලනකාරකයෙන් සෝදා නොගන්නේ නම් එය කැඩී යනු ඇත. එසේම, චිප් බ්රේකර්ස් සැලසුම් කිරීම මඟින් කැපුම් කලාපයේ සිට උෂ්ණත්වය චිපයේ සිට පිඟානට යාම වළක්වන අතර එමඟින් මෙවලම් ආයු කාලය වැඩි වේ.

අපේක්ෂිත චිප්ස් ලබා ගැනීම සහ එය සාර්ථකව ඉවත් කිරීම සඳහා විවිධ වර්ගයේ සැකසුම් සඳහා (නිම කිරීම, අර්ධ රළු කිරීම සහ රළු කිරීම) වෙනස් ලෙස තෝරා ගනු ලැබේ. නිදසුනක් ලෙස, කළු සැකසීමේදී, කප්පාදුවේ thickness ණකම විශාල වේ, එබැවින් චිප්ස් ද විශාල thickness ණකම ඇති බැවින් එය වක්කරන්නේ නැති අතර එය තලා දැමිය යුතුය.

කැපුම් මෙවලම ආලේප කිරීම

තාප පිරියම් කිරීමේදී සියලුම ද්රව්ය තාපය නිපදවන නමුත් උණුසුම අධික ලෙස ඉඩ නොදිය යුතුය මෙවලම සහ වැඩ මතුපිටට හානි සිදුවනු ඇත. මෙවලම් තාපය වැඩි කිරීම සඳහා එක් ක්රමයක් නම්, කැපීමේදී iction ර්ෂණය අඩු කිරීම සඳහා මෙවලම මත විශේෂ ආලේපනයක් යෙදීමයි.

තැන්පත් කිරීමේ ආලේපන වර්ග

රසායනික (සීවීඩී) තැන්පත් වීම.

භෞතික (පීවීඩී) තැන්පත් කිරීම.

සීවීඩී ආලේපන සෑම විටම පීවීඩී වලට වඩා er නකමින් යුක්ත වන අතර මෙවලම් අධික උනුසුම් වීමෙන් ආරක්ෂා කරයි. පීවීඩී ආලේපන තුනී වන බැවින් ඒවාට ඉතා තියුණු දාර ආවරණය කළ හැකිය - සීවීඩී සමඟ සසඳන විට තියුණු කොන් වල හොඳ මැලියම් ඇත. එබැවින් විවිධ ද්රව්ය එකතු කිරීමත් සමඟ ඇලුමිනියම් ඔක්සයිඩ් පවා විශේෂ ස්ථර ආලේපන සකස් කරන ලදී.

වර්තමානයේදී, අයන තැන්පත් කිරීම මගින් ඕනෑම ද්රව්යයකින් පාහේ ඉතා තුනී ආලේපන ලබා ගත හැකි අතර එමඟින් කැපුම් මෙවලමෙහි ප්රතිරෝධය සැලකිය යුතු ලෙස වැඩි කළ හැකි අතර එහි භාවිතයේ පිරිවැය අඩු වේ.

කැපුම් මෙවලමක් සමඟ වැඩ කිරීමේ මගේ අත්දැකීම් අනුව, මෙවලමක් තෝරාගැනීමේදී ප්රතිරෝධක අගය මුලින්ම නාමාවලිවල නිර්දේශිත කැපුම් මාදිලියේ වැඩ කළේය. කපන්නන් නිශ්චිත කාලයක් තෙක් සිටගෙන පසුව කැඩී යයි. තවද ඒවා කොටස් වලට කැඩී යන අතර බොහෝ විට එය වැඩ කොටස ප්රතික්ෂේප කිරීමට හේතු වේ. එවැනි බිඳවැටීම් වලින් පසුව, කපන්නන්ට ඇඹරීමට කිසිවක් නැත. එබැවින්, නාමාවලි ප්රතිරෝධයෙන් 70% කට පසුව වෙනසක් කිරීමට බල කිරීමට කර්මාන්ත ශාලාව තීරණය කළේය. මෙම තාක්ෂණය සමඟ, කැපුම් මෙවලම නොවෙනස්ව පවතින අතර ඒ සමඟම නැවත මුද්රණය කිරීමේ හැකියාව පෙනෙන්නට ඇති අතර එමඟින් එහි ජීවන චක්රය සැලකිය යුතු ලෙස දීර් extended කර ඇත.

එමනිසා, තනි හෝ කුඩා පරිමාණ නිෂ්පාදනයේදී නිෂ්පාදන නිෂ්පාදනය කිරීමේදී, මෙවලම සඳහා කැපීමේ ක්රමය තෝරා ගත යුතුය. කැපුම් ක්රම මෙම තේරීම මෙවලම්වල කල්පැවැත්ම වැඩි කරන අතරම ප්රතික්ෂේප කිරීමේ ප්රතිශතය අඩු කරන අතර නිෂ්පාදනවල ගුණාත්මක භාවයේ ස්ථායිතාව වැඩි කරයි.